|

В советское время была шутка, что «Советские микросхемы самые большие в мире», а производство электроники никогда не было сильной стороной. Но, СССР уже нет 25 лет, производство элементной базы развалили в 90-е года и сейчас с трудом восстанавливаем его для оборонных заказов, а вот с производством электронной продукции на удивление оказалось все нормально. В Ульяновске я посетил конструкторское бюро приборостроения (УКБП) которое входит в «Концерн Радиоэлектронные технологии». Конструкторское бюро было основано 24 мая 1954 года и является одним их ведущих предприятий авиаприборостроительной отрасли России. Деятельность предприятия основана на разработках, изготовлении и послепродажном сопровождении комплексов, систем авионики для самолётов и вертолётов, систем автоматического управления для наземной техники, гидроэнергетики и медицины.

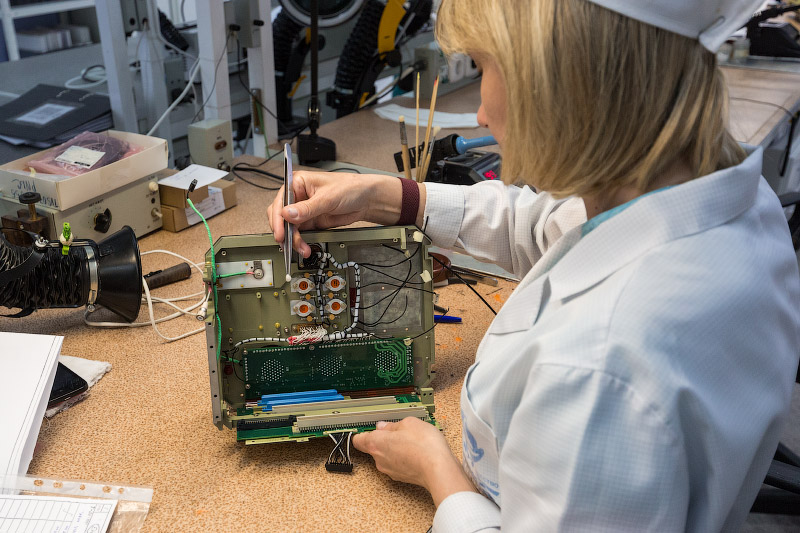

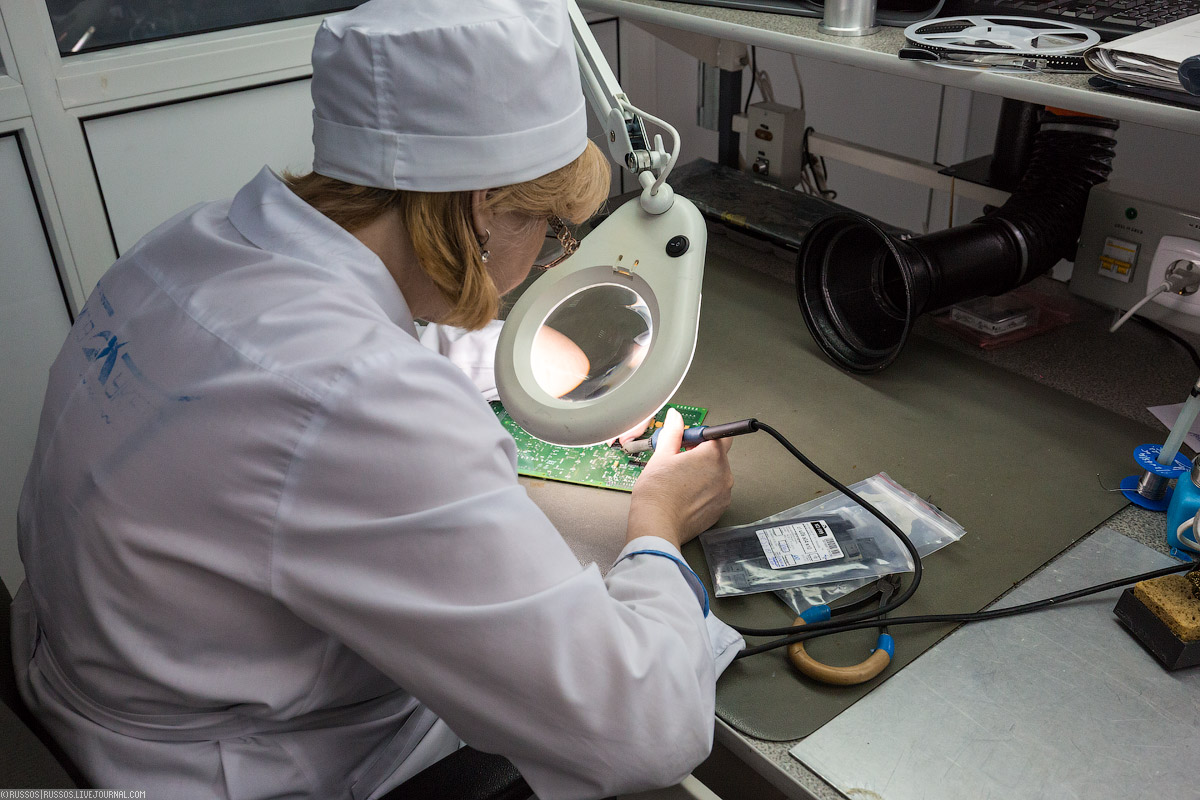

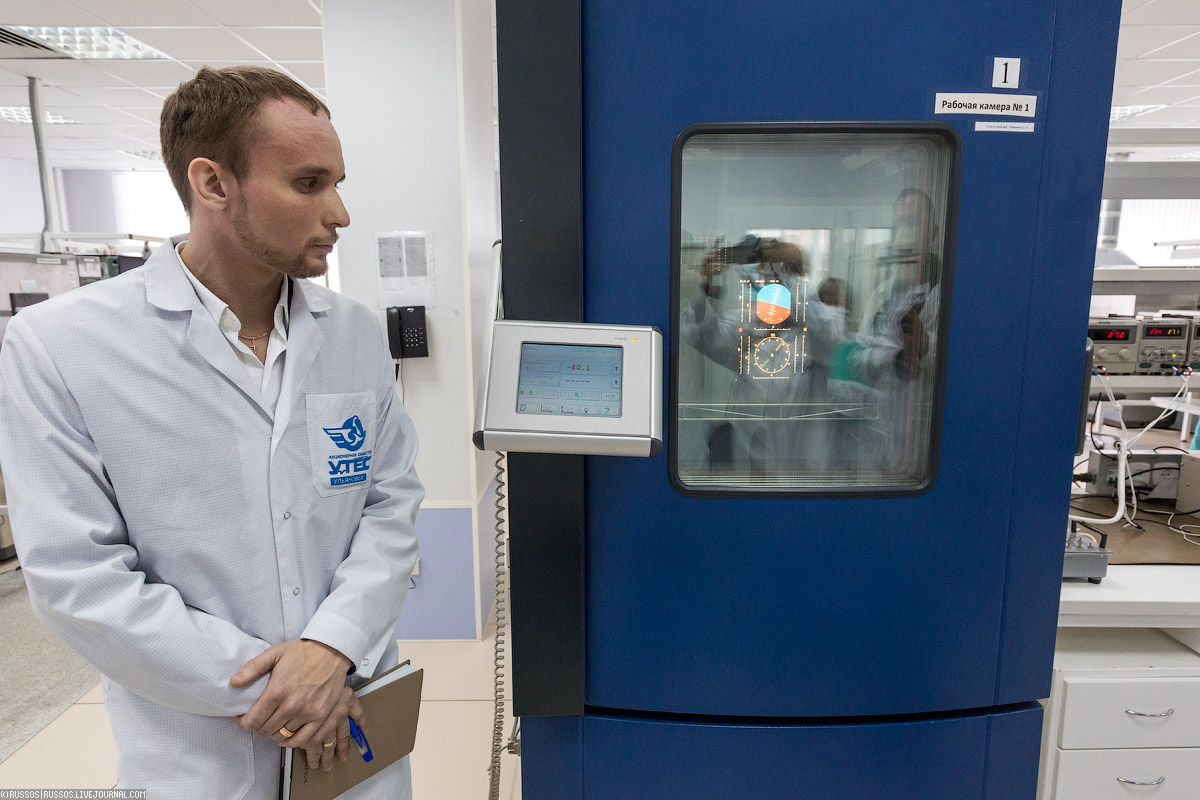

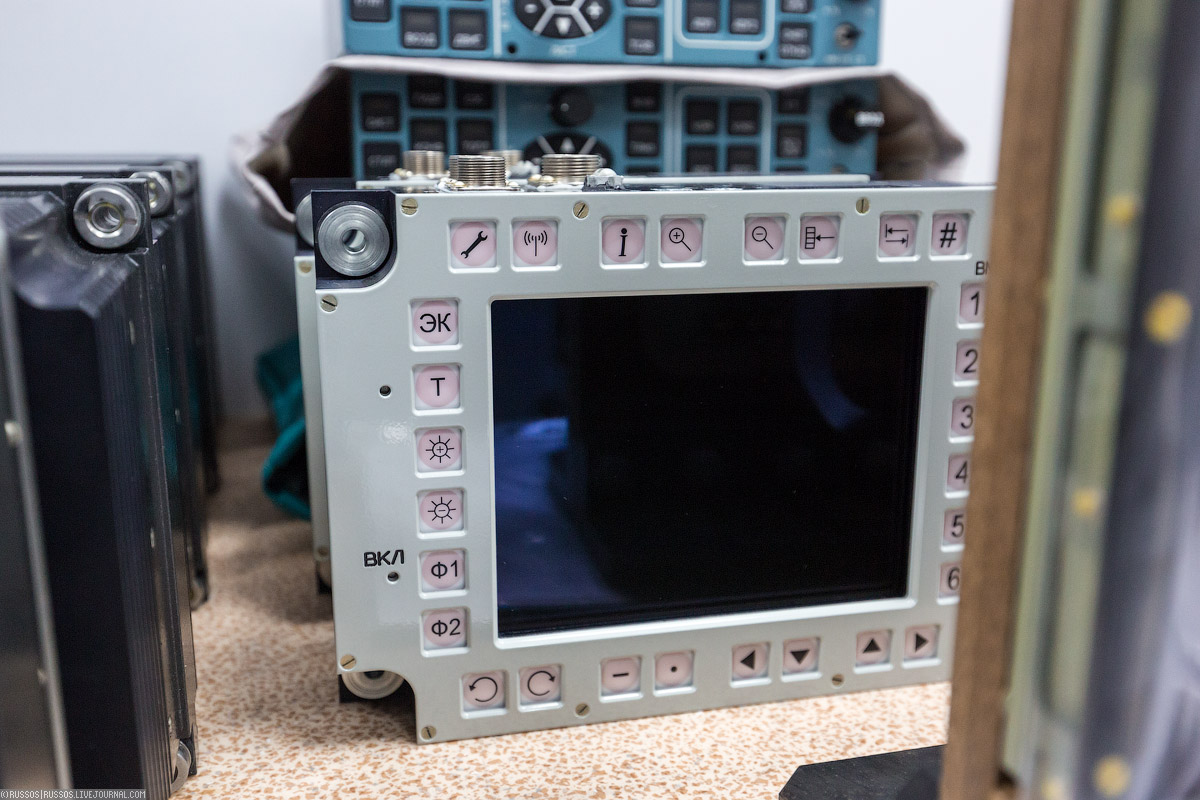

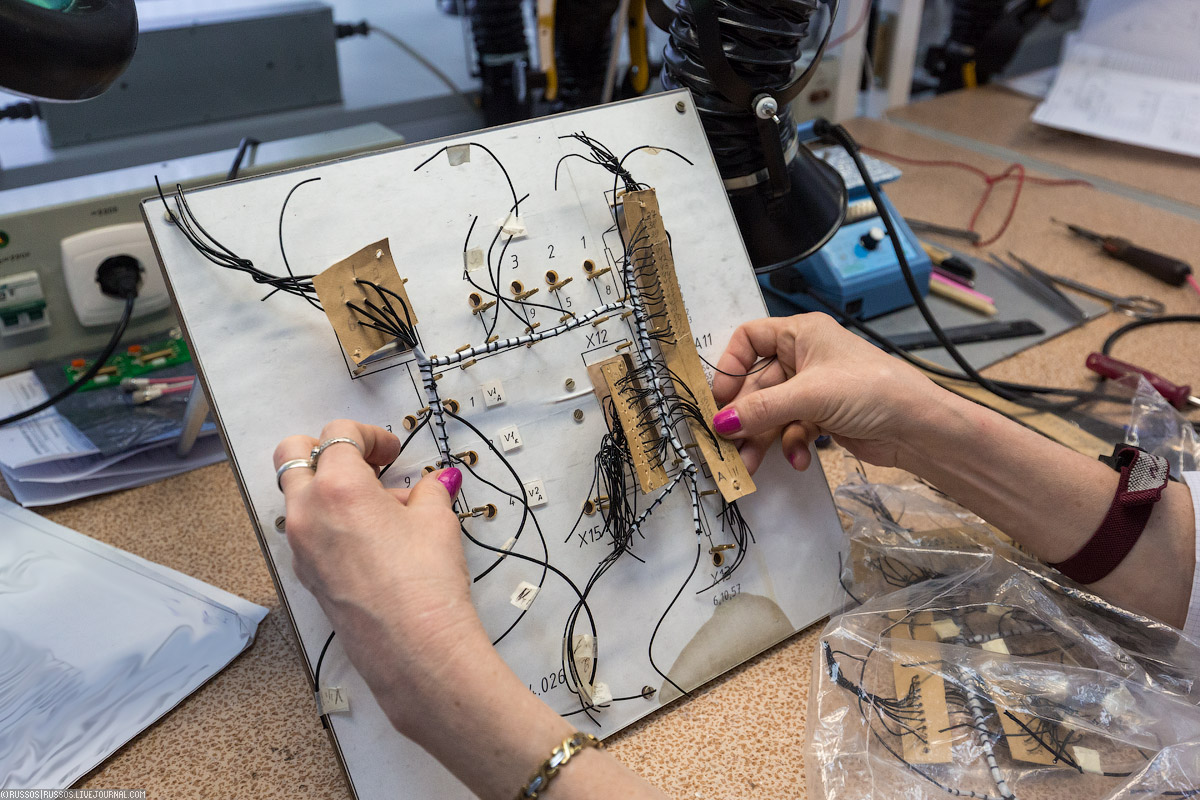

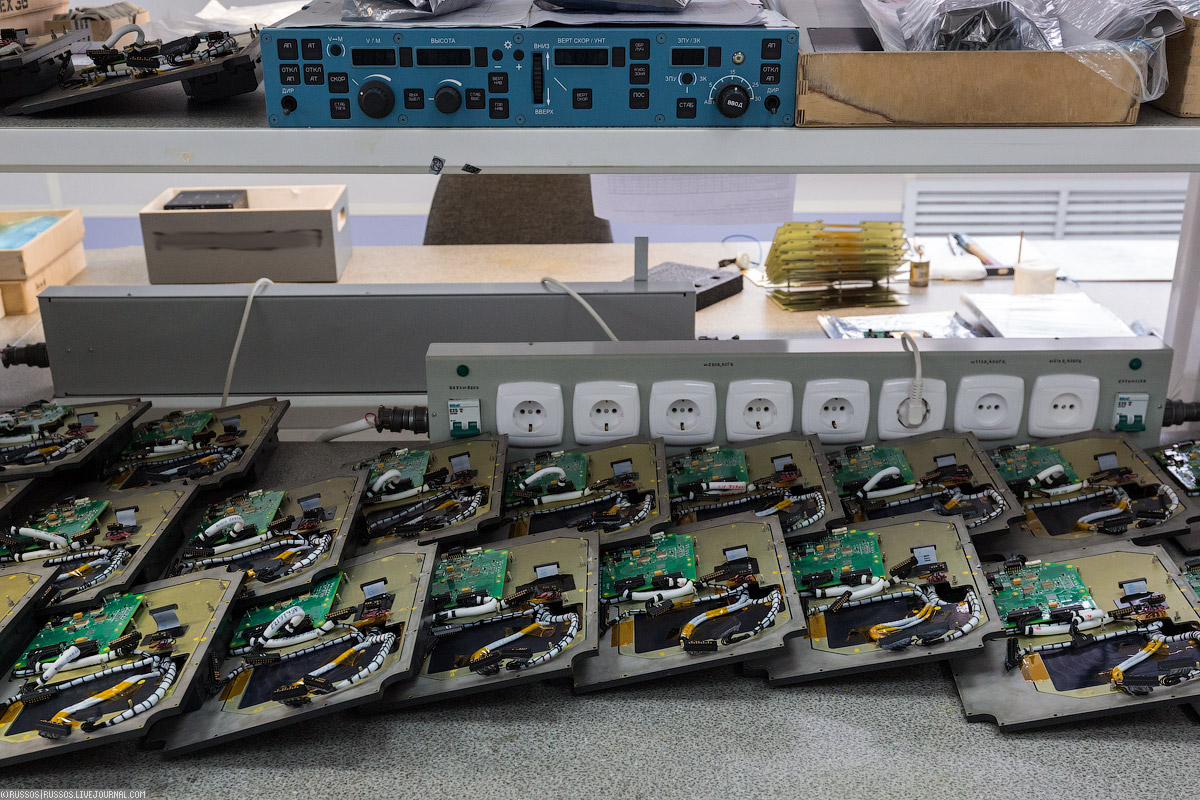

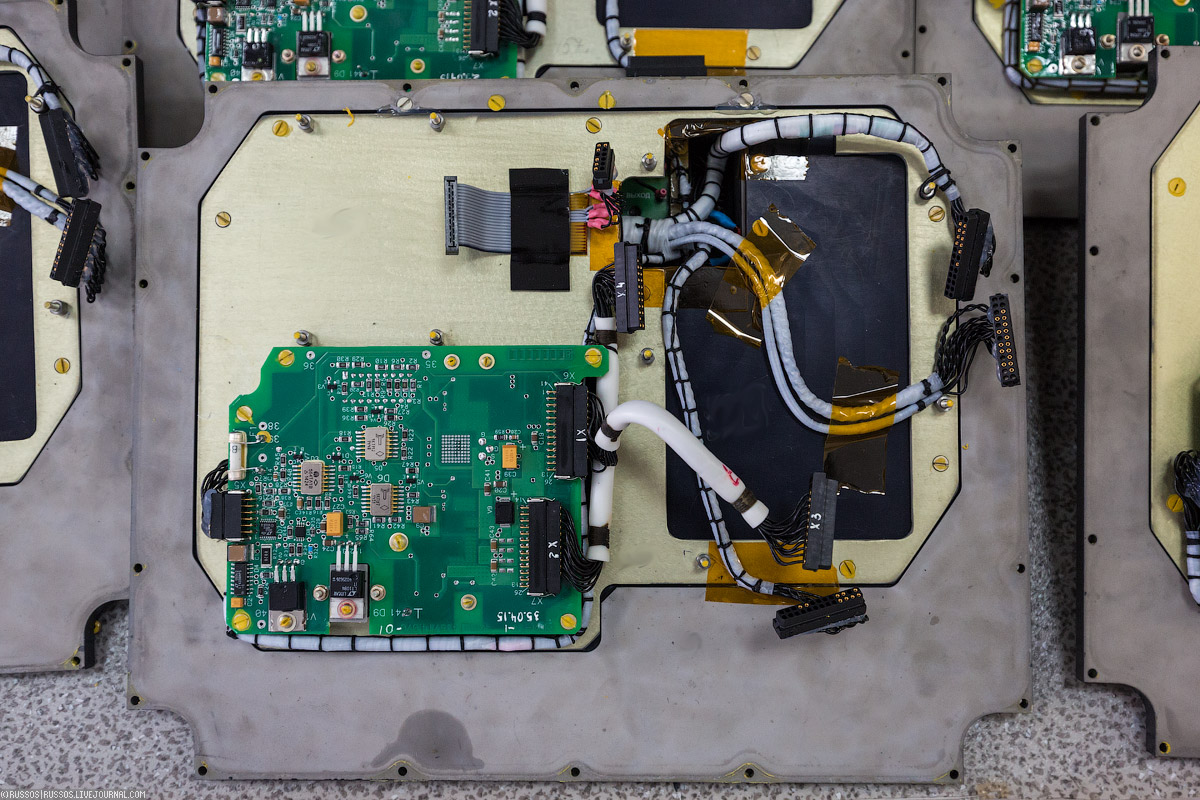

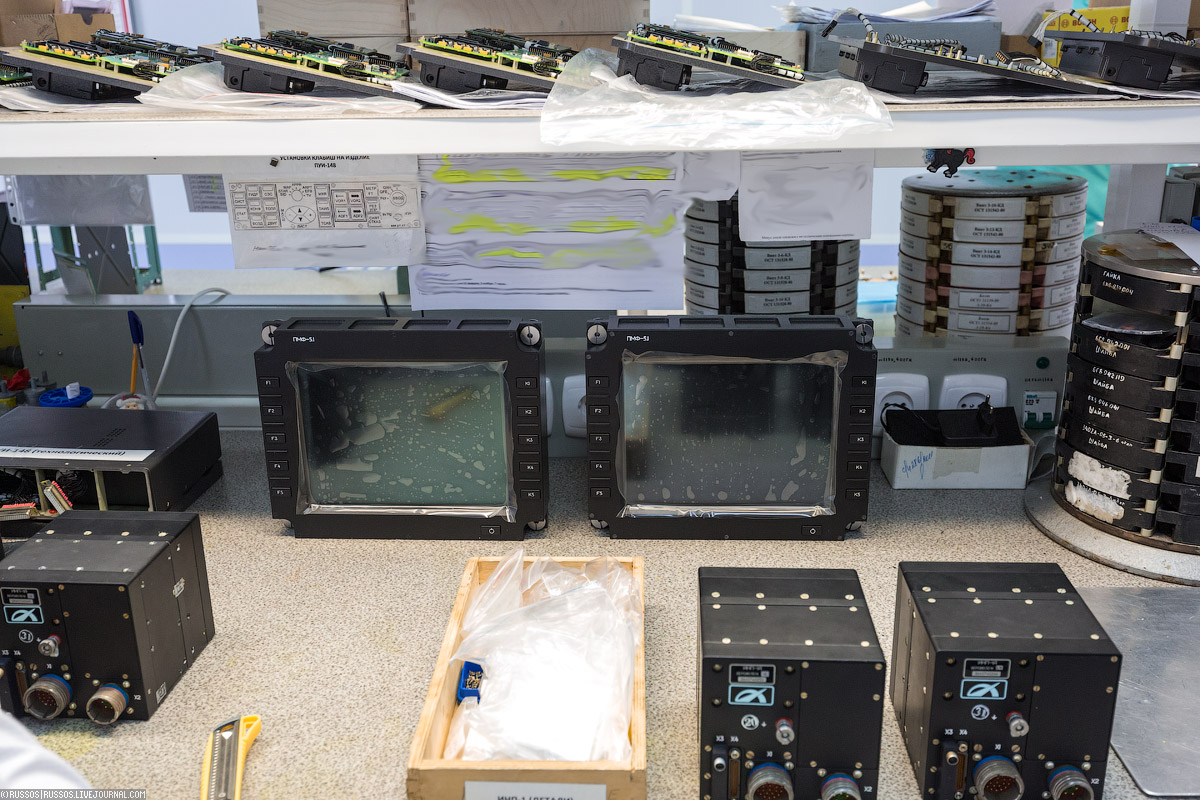

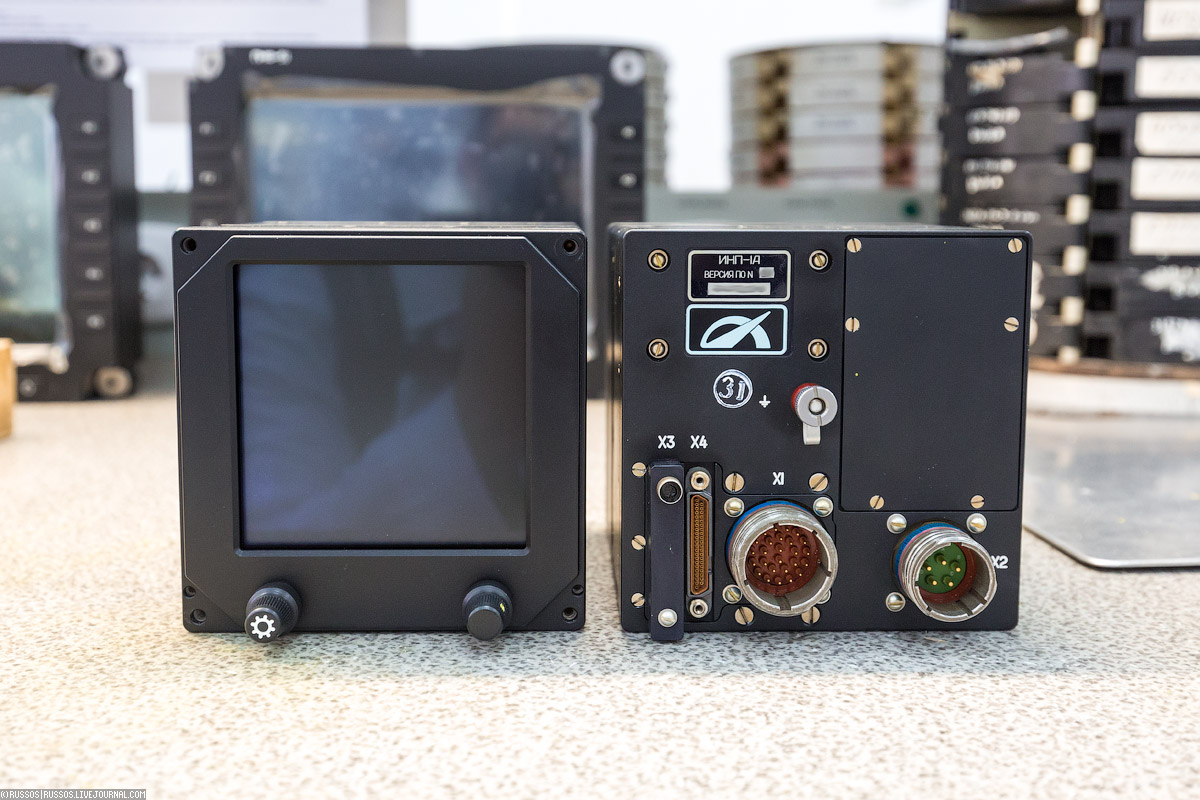

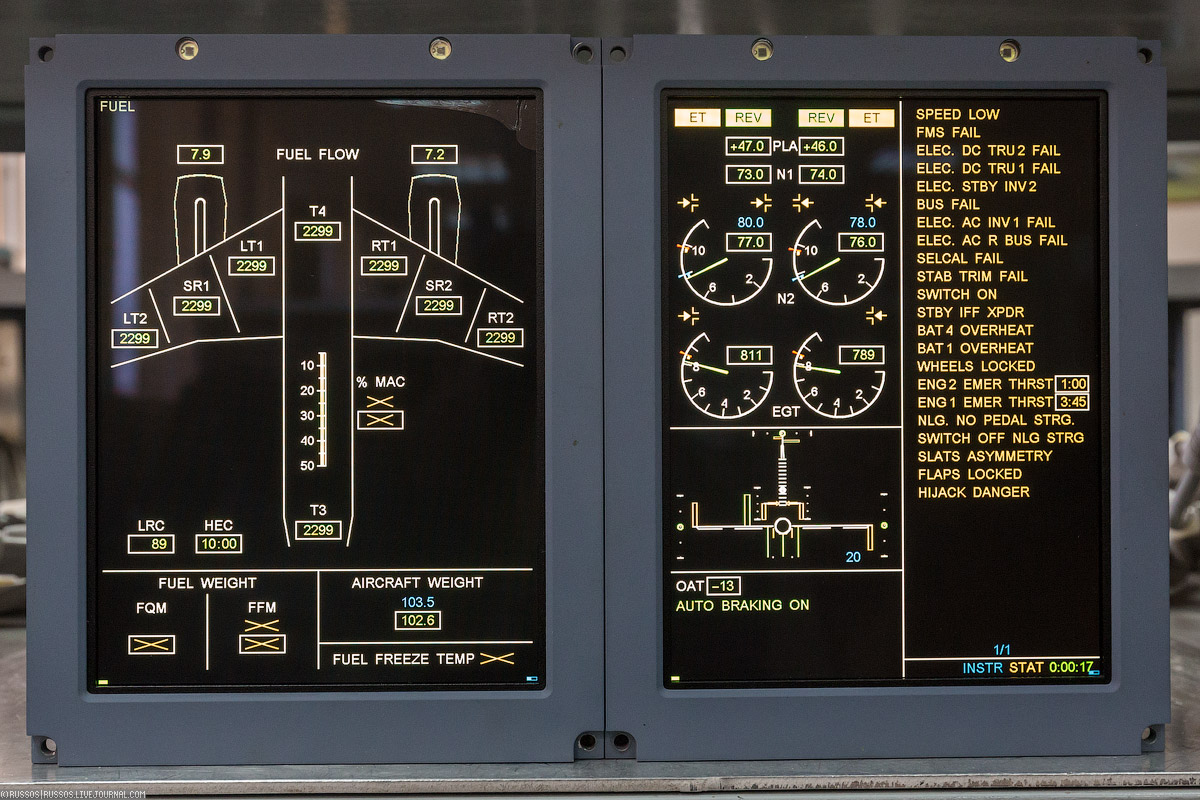

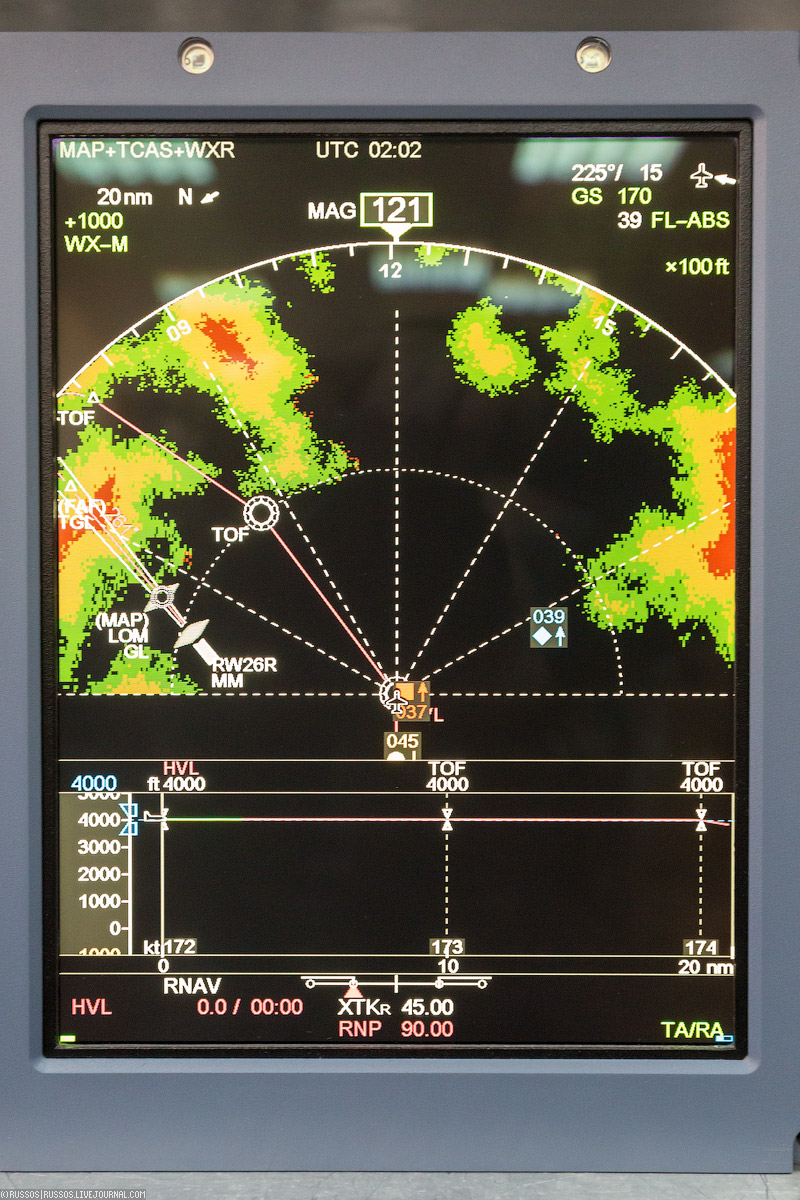

Сегодня во всех без исключения российских самолетах и вертолетах установлено оборудование, разработанное Ульяновским КБ приборостроения и изготовленное заводом Утес. Предприятие прошло путь от создания датчиков и электромеханических приборов до разработчика и поставщика интегрированных пилотажно-навигационных комплексов и высокоточных измерительных систем для самолетов и вертолетов, систем управления для наземной военной техники, гидроэнергетики и медицины. В сам концерн входит около двух десятков предприятий и в одной материале просто физически невозможно рассказать обо всем. Да и за один день невозможно посетить все предприятия концерна, разбросанные по многим часовым поясам нашей Родины. Поэтому посмотрим на небольшой фрагмент современного производства приборов под авиационные и наземные комплексы. Историю самого предприятия вы можете прочитать самостоятельно на официальном сайте — я же вам покажу (как всегда у меня в жж) то, что обычно никому не показывают. Друзья, предприятие работает на оборонку, и я прошу с пониманием отнестись на большое количество зафотошопленного материала на фотографиях. 1. Комплекс предприятий позволяет делать всю технологическую цепочку от печатной платы до готового изделия «под ключ». Производство плат почти полностью автоматизировано — сначала робот наносит на нее специальную пасту. 2. Далее в станке происходит монтаж компонентов на плату. 3. По сути компоненты «приклеиваются» к плате. После термообработки мы получаем нормальное электропроводящее соединение. 4. В отдельном помещении, специальной чистоты, идет сборка дисплеев. 5. Как бы не автоматизировался процесс, все равно остается небольшая часть ручной работы. 6. Каждая плата проходит визуальный контроль. 7. И технический — на фотографии дефектоскопия пайки. 8. Собранные дисплеи проходят тестирование в холодильных камерах. В экранах встроены подогреватели, которые включаются автоматически. Их и проверяют при температуре заданной ТТХ. Сейчас дисплей прекрасно работает при температуре -40 по Цельсию. Есть дисплеи которые в спецификации имеют аж все минус 60. 9. На отдельном участке что-то бурно обсуждают по проектам. А мужчина, вооружившись справочником, тестером и какой-то подопытной платой, пытается понять особенности работы некоторого хитрого компонента, который повел себя не так, как было задумано в этом новом проекте. 10. Сейчас предприятие выпускает не только авионику — конструкторское бюро осуществляя адаптацию своих разработок для модернизируемых и вновь создаваемых объектов наземной военной и специальной техники. Одной из первых работ для данного сегмента рынка явилась разработка, при взаимодействии с ОАО «НКБВС» (г. Таганрог), многофункциональных панелей ПМФ-1-1 и ВММФ-1 (на фото). Эти изделия осуществляют прием и отображение цветной и черно-белой видеоинформации от внешних устройств, синтезированной видеоинформации, обмен информацией с внешними устройствами, а также ввод и передачу информации на внешние устройства с помощью встроенного кнопочного обрамления. Наличие цветной ЖК-панели высокого разрешения с размером рабочего поля 99х132 мм обеспечило высокую достоверность воспроизведения картографической информации. 11. Стенд для производства жгутов. 12. Очень ответственная и монотонная работа. По традиции ее выполняют только женщины. 13. В настоящее время на базе изделий первых серий разрабатывается линейка многофункциональных панелей серии «5». На фото панели от изделия ПМФ-5.1. 14. Изделия ПМФ-5.0, ПМФ-5.1, ПМФ-5.2 имеют расширенный набор интерфейсов, в том числе сенсорную панель с функцией мультитач, CAN, Gigabit Ethernet для приёма потокового видео, XGA, RS232 и др. 15. По сравнению с прошлой элементарной базой, когда каждый прибор требовал регулировки и настройки. 16. Сейчас, если все компоненты исправны (а это гарантирует ОТК предыдущих участков), то прибор обязан завестись с ходу. Собственно, так и происходит. 17. Готовое изделие ПМФ-5.1. Оно ставится на наземную бронетехнику. 18. Индикатор ИНП-1А из комплект оборудования для измерения и отображения составляющих вектора путевой скорости и угла сноса для вертолетного комплекса. 19. ПУИ-148 — пульт управления индикацией для Ан-148. 20. Но это все были компоненты систем. А сейчас полноценная разработка — БРЭО для самолёта ТУ-204СМ с экипажем из 2-х пилотов. 21. Стенд для тестирования и отработки комплекса. 22. Проект полностью выполнен Ульяновским конструкторским бюро приборостроения. 23. Не вина КБ, что проект Ту-204СМ снова заморожен и его перспективы весьма туманны. Сейчас летает только два борта, принадлежащие КБ Туполева. Остальные четыре (по реестру) так и находятся на заводе «Авиастар-СП» в разной степени готовности (хотя я видел там только два). 24. Пульт генерации отказов и различных ситуаций. Все данные на БРЭО идут от электронных имитаторов. Данный пульт позволяет вносить в сигнал разные интересные вещи и смотреть, как комплекс это все отрабатывает. 25. Главное отличие комплекса Ту-204СМ от предыдущих моделей — «электронный» бортинженер. На фотографии директор НТЦР АО «УКБП» Мануйлов Иван Юрьевич показывает стенд для отработки инженерной части БРЭО. 26. И гордость компании — комплекс бортового оборудования (КБО-17) для вертолета Ми-171А2. 27. Это глубокая модернизация всем известного семейства вертолетов Ми-8. 28. Этот комплекс наконец-то позволил избавится на Ми-8 от бортинженера. 29. По просьбам вертолетчиков на экранах сохранена стрелочная индикация. Комплекс уже проходит сертификацию, которая должна завершится в этом году. Дальше начнется модернизация летающих бортов под новое оборудование. Я вот сколько не пытался вспомнить, но кажется в нашей стране это первый случай такой глубокой модернизации бортового оборудования вертолета. Огромное спасибо всем сотрудникам конструкторского бюро за терпение, понимание и интереснейший рассказ о производстве.

|

|

|

|

|

Кот

Вот это действительно круто, я горжусь тем, что в моём городе есть такое производство и такие люди.

гость

тебе же написали ту 204 заморожен /понимай похоронен/а с вертолётами тоже всё ясно-пока там дедушка ПУ пристроил какого то сердюкова.

Ндааа…

А представляете, какое бы еще более крутое производство было у нас в городе, если бы радиоламповый не похерили?!

Стратех

О да! Игиловцев можно было-бы бомбить ГУ-50. Онибы все сдались на следующий день.

Васо Колбасо

Даже на экспорт можно было бы радиолампы гнать!

Hermes

“Компоненты приклеиваются к плате” – я так понимаю, что производятся они “is out there”?

Ko6ka

Ну как бы производство печатных плат и производство навесных элементов для них – совершенно разные производства. Всё равно как производство муки, яиц, молока, варенья и выпуск блинчиков с начинкой.

Васо Колбасо

Вы совершенно правы. Захочет Китай поставить Россию раком, и перекроет ей компоненты. Что, интересно, будет делать Россия, которая умеет только из готовых деталек мастерить?

Индустриальную мощь державы сегодня определяет микроэлектроника и тяжёлая промышленность. Ни того, ни другого в России нет, умеют только собрать что-то среднее из готовых частей.

Hermes

вот и процессор Байкал более чем полностью изготавливается на TSMC (Тайвань)

Тамошний

Компонентов нет своих….основа вся зарубежная. Лафазан ушел..Макарова сняли.

333

“Утёса” официально тоже нет. На предприятии творится какая-то ересь + заметно противостояние быв. “утёсовцев” и “КБешников”, что тоже помогает в развитии.

333

очепятка: НЕ помогает в развитии

Александр

в застойное время ВСЕ компоненты были свои…сейчас вплоть до технологии и компонентов – made in ненаше…

Односельчанин

А теперь хочется услышать, во сколько оценивает государство труд этих замечательных людей!

я Вас умоляю

Знакомая там инженером работает. Стаж большой. Зимой зарплата была 15 тысяч. Может сейчас подкинули мизер какой .

Неугомонный Дед Соколов

Лет 40 тому начал я карьеру на Ульяновском ордена Ленина механическом заводе, испытывал Шилки и первые Буки. Был у меня второй разряд и в отличие от специалистов III-VI разрядов я самостоятельно раскрутил двухлучевой осциллограф и цифровой вольтметр. 120-140 руб. в месяц. О комнате в семейном общежитии – даже не думай. Перешёл на хлебозавод, таскать мешки с мукой. Через три месяца упорной работы без прогулов, пьянок на рабочем месте и романов с коллегами женского пола дали коммуналку. И зарабатывать стал побольше: 220 руб. в месяц считалось до неприличного малым, 260-270 руб. в месяц – нормально, иной раз доходило до 360 руб. в месяц. Насколько я понял, не только москвичей, но и всю страну испортил квартирный вопрос.

anonim

да, а также хотелось бы услышать, сколько стоит конечный продукт для потребителей

Неугомонный Дед Соколов

Сколько стоит сейчас – не знаю и не хочу знать. А вот лет 40-45 тому зенитная ракета С-75, собственно ракета, стоила примерно 11000 руб. Без СРЦ (станция разведки и целеуказания) и СНР (станция наведения ракеты), тягачей, транспортно-заряжающих машин и т.п. Средняя зарплата рабочего примерно 200 (не менее) руб. Хлебобулочные изделия от 14 до 30 коп. за буханку-батон. Водка – 4р. 62 коп. за бутылку 0,5 литра, коньяк – 8р. 12 коп. Вареная колбаса от 2, 5 руб./кг., копченая – её никто в провинции в глаза не видел.

333

официально, средняя зп – 30 т.р. На самом деле – ну примерно 20 дай Бог

Односельчанин

Директора УКБП не имел ввиду… Хотя интересно,сколько???

okk

Где механическое производство??? Или КБ занимается отверточной сборкой!?

Односельчанин

Я помню в 80-х годах в радиокружке так схему на картонке собирал. Теперь понимаю, почему наше вооружение смело китаёзам продают. Штучное производство, где каждый комплект индивидуален, повторить невозможно. Каждая картонка в единичном экземпляре.

Аноним

Сегодня во всех без исключения российских самолетах и вертолетах установлено оборудование, разработанное Ульяновским КБ приборостроения и изготовленное заводом Утес.

Простите, и это тоже ваша поделка?

http://guardia-rojo.livejournal.com/23036.html

Односельчанин

Болтики с УКБП. К болтикам притензии есть?

Васо Колбасо

Болтики разве не на метизных заводах делают?

нетролль

В 90-е разгром заводов радиодеталей так рьяно начался, что глаза на лоб лезли! Расплодилась туча фирм, торгующих комплектующими из разгромленных заводов. В нулевые погром закончен, российского почти нет. Все летает на китайских комплектующих и кое-что было из Америки(сейчас не знаю, где берут). Абутидзе и Макарову удалось сохранить костяк и теперь вот так нас…рать на человека – нонсенс! Так все интригующе – практически одновременно новый руководитель приборки, укбп и Авиастара – что бы это значило???

эй, нетролль

погром закончен?..

ну не знаю, с приборки товарищ по потребности забирает запчасти по сходной цене и пользует его мощности…

нетролль

??? Это как?

Односельчанин

практически одновременно новый руководитель приборки, укбп и Авиастара — что бы это значило???

– А то и значит, что “хлебные дни” закончились, денег нема, и пауки начали драться в банке.

Ндааа…

В нулевые погром закончен? Однако… Поспрашивайте яндекс, и Вы удивитесь, сколько российских заводов уничтожено за эти 15 лет, а сколько уже на подходе…

f-16

У девушки на фото №5 классная приспособа на “кусиках”. Сама делала-сразу видно. Кстати “кусики” не китайские, а наши с победитовой напайкой-450р. в “Паяльнике”